Στο παρόν άρθρο θα ασχοληθούμε με τις βασικές έννοιες του φρεζαρίσματος και πιο συγκεκριμένα με τις παραλλαγές της προσέγγισης στην αφαίρεση υλικού κατά το φρεζάρισμα. Συνεπώς θα αναλύσουμε τις στρατηγικές του ομόρροπου και του αντίρροπου φρεζαρίσματος και θα εξηγήσουμε το πότε είναι προτιμότερο να αξιοποιείται η μία ή η άλλη στρατηγική. Σε αυτό το σημείο θα πρέπει να ξεκαθαριστεί πως η ανάλυση των στρατηγικών και τα όσα θα επεξηγηθούν αφορούν την περίπτωση όπου πραγματοποιείται περιφερειακό φρεζάρισμα.

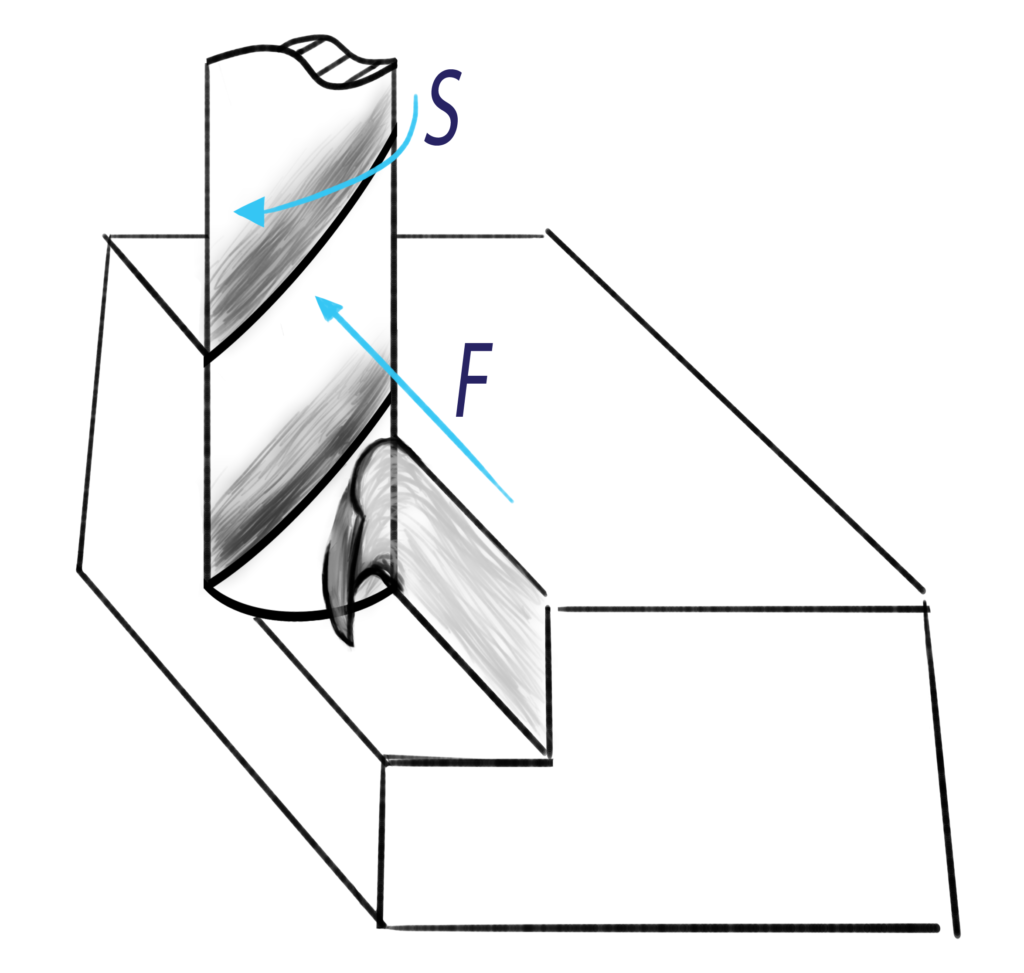

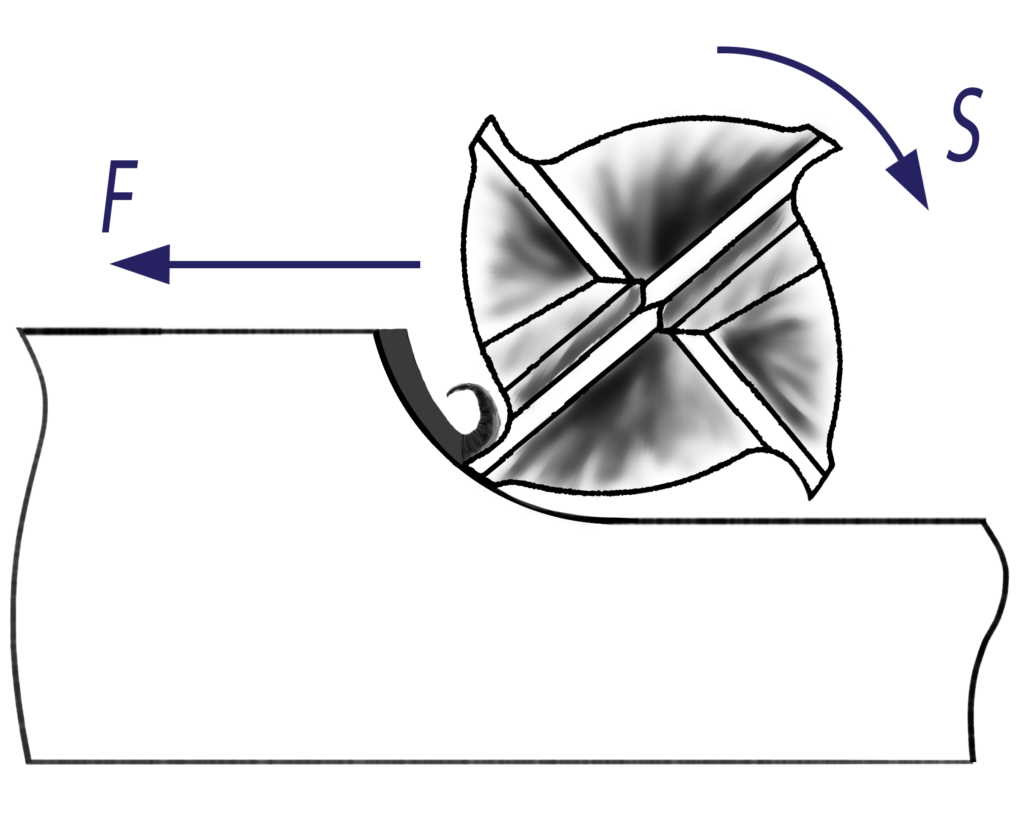

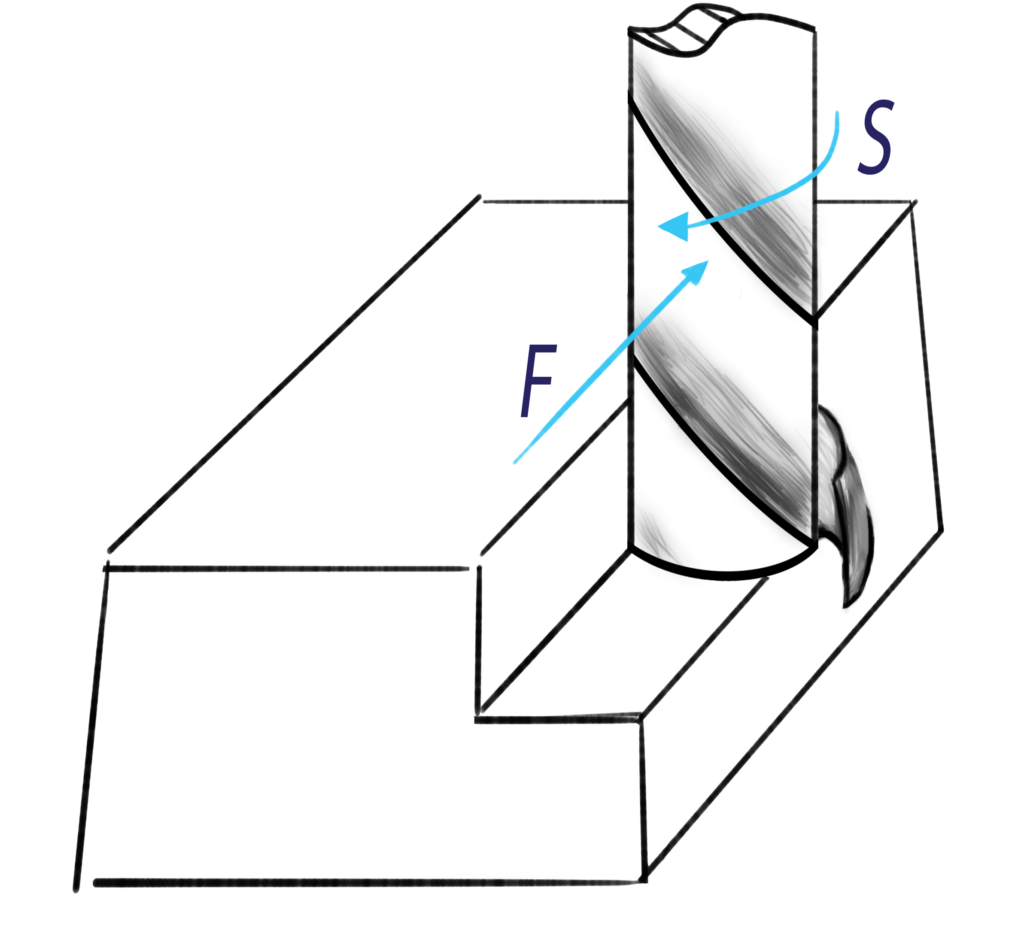

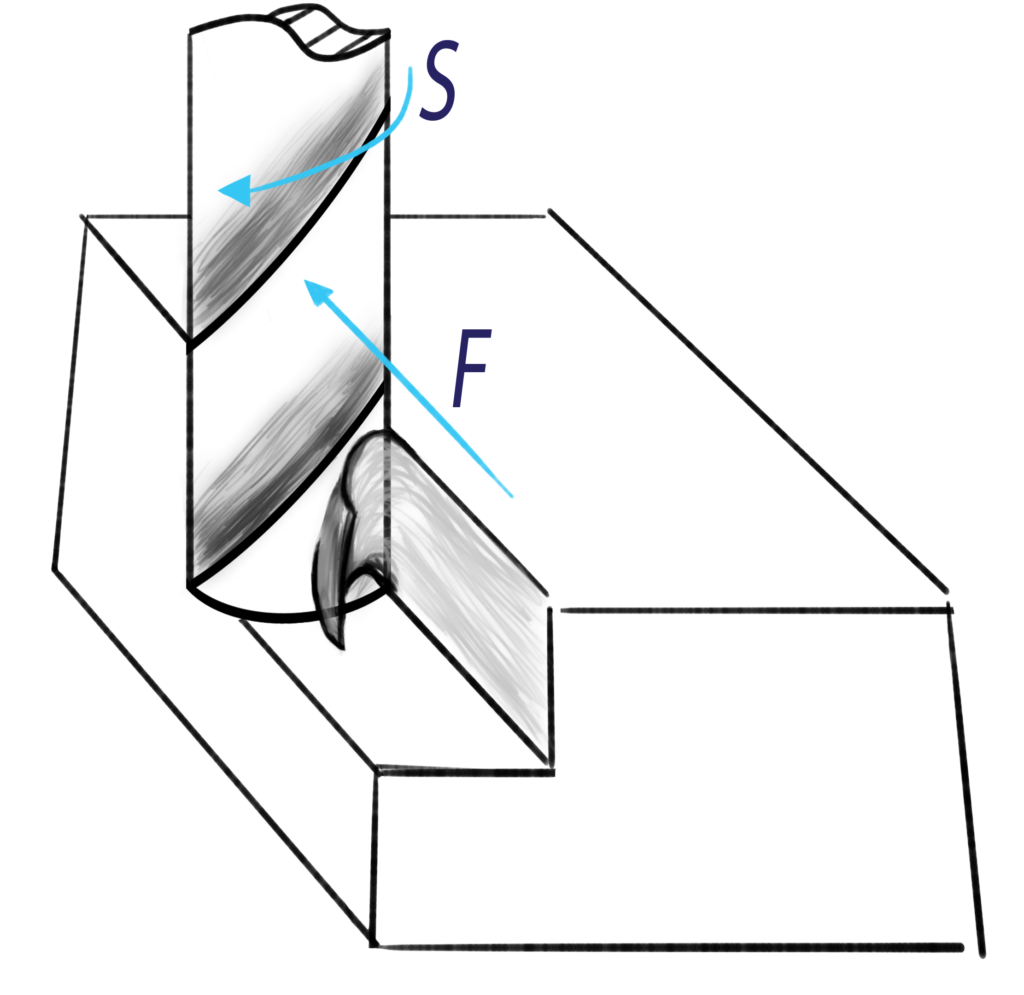

Όταν ένα εργαλείο κατεργάζεται κατά την περιφέρειά του, σημαίνει ότι περιστρέφεται και προωθείται ως προς το υλικό με κατεύθυνση κάθετη στον άξονα περιστροφής του. Ο τρόπος που εμπλέκεται και αφαιρεί το προς κατεργασία υλικό, έχει όπως θα δούμε άμεσες επιπτώσεις στην κατεργασία και το αποτέλεσμά της. Μπορεί να διακριθούν δύο παραλλαγές περιφερειακού φρεζαρίσματος: το αντίρροπο (conventional) και το ομόρροπο (climb) φρεζάρισμα. Όπως θα αναλυθεί στη συνέχεια κάθε μία από αυτές τις παραλλαγές έχει τα πλεονεκτήματα και τα μειονεκτήματά της.

Αντίρροπο φρεζάρισμα

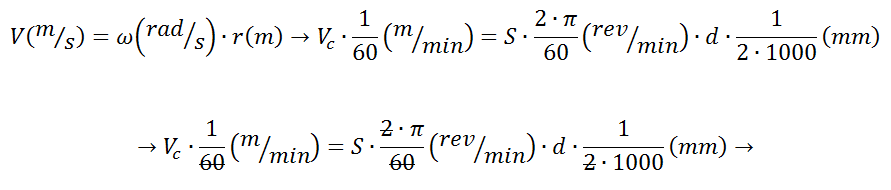

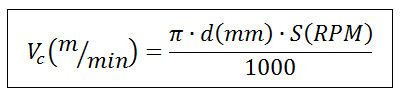

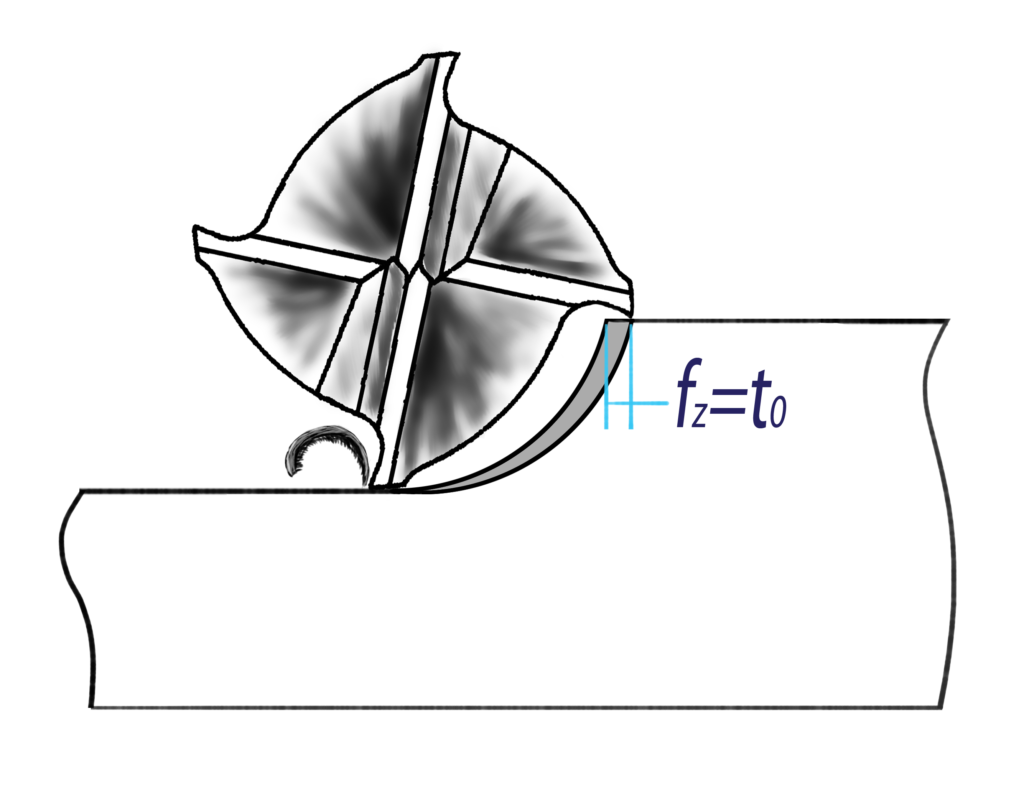

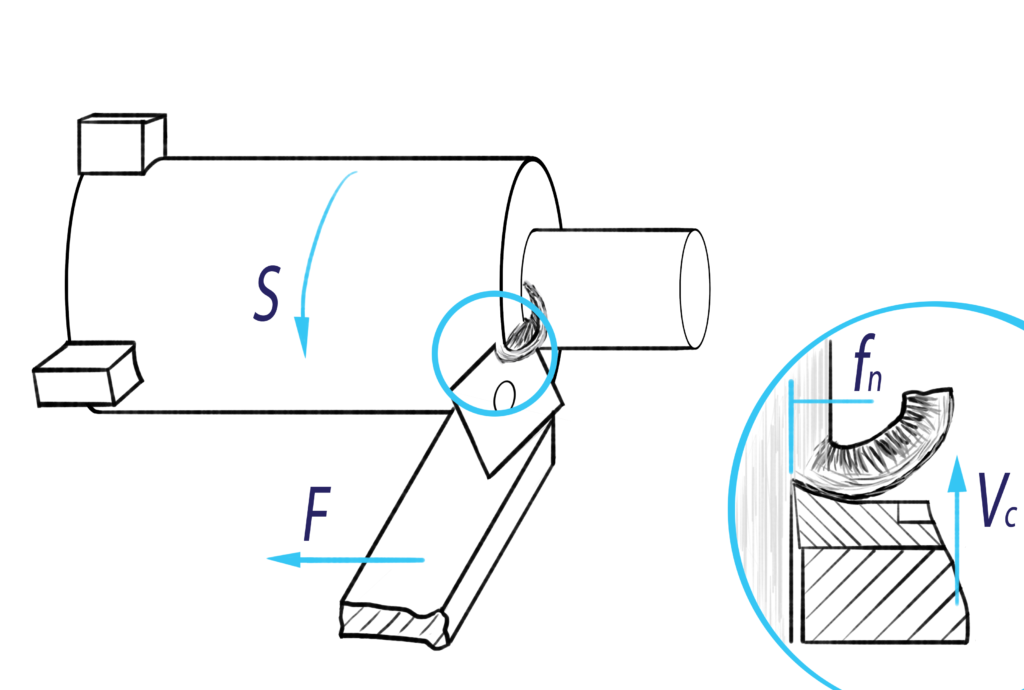

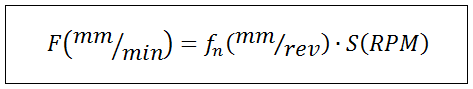

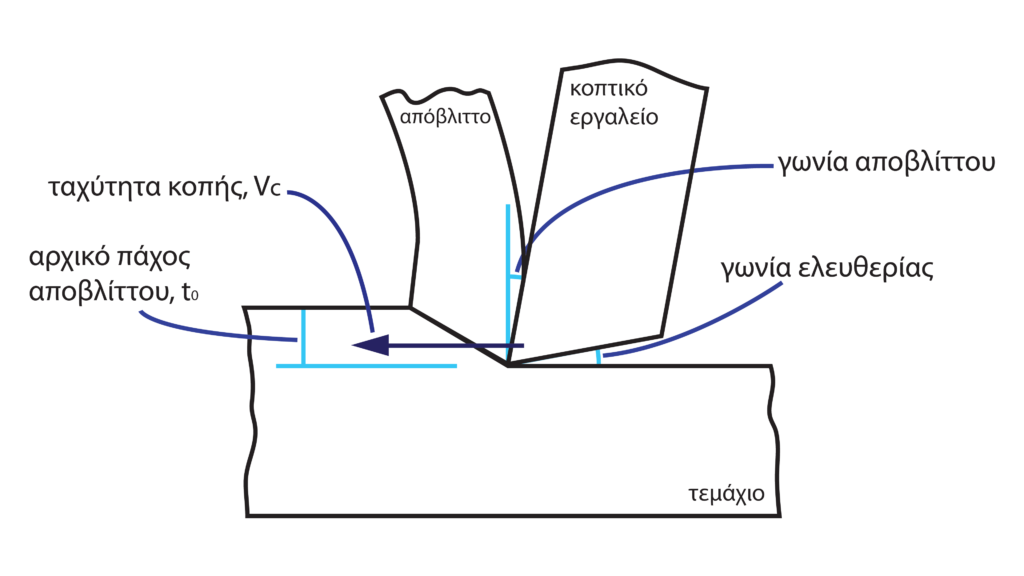

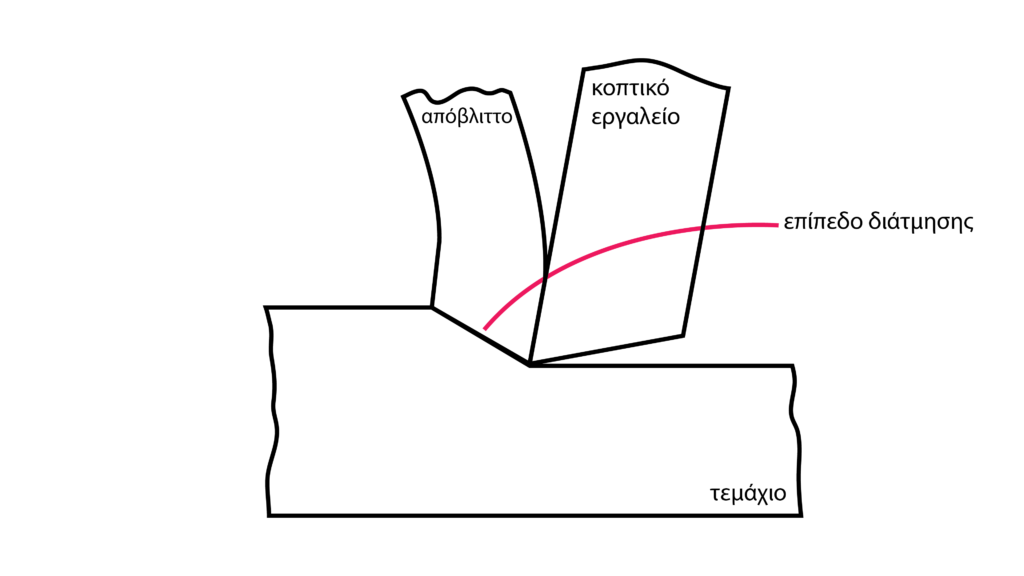

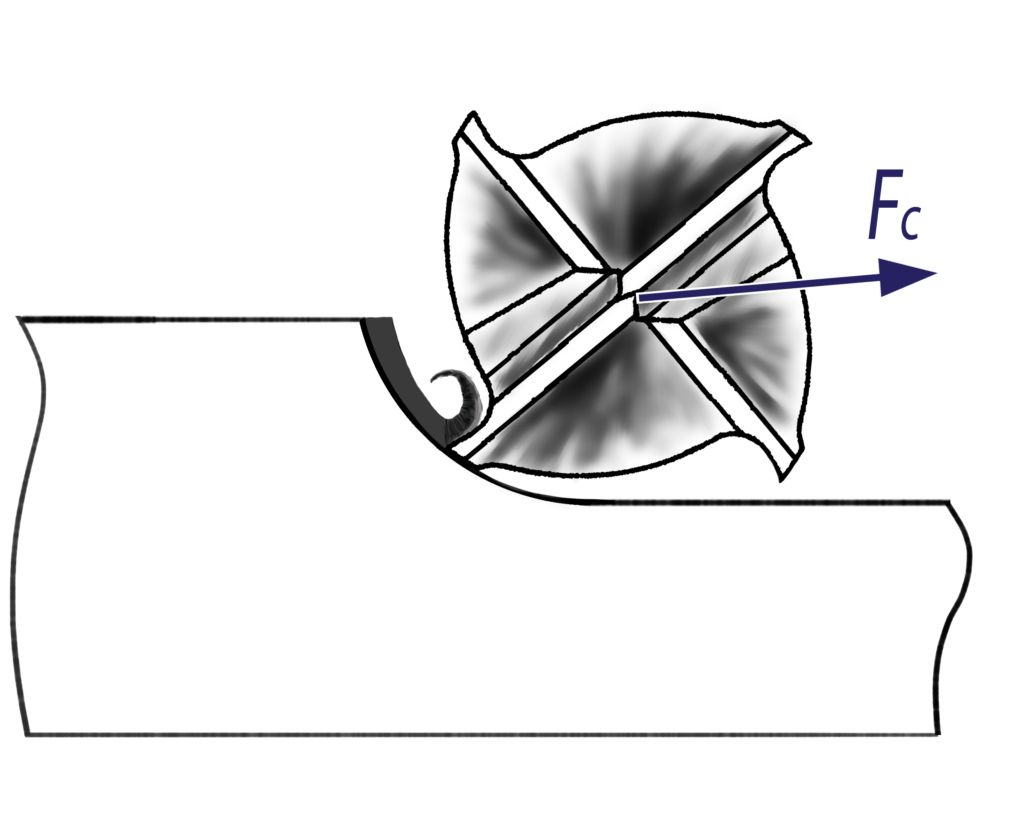

Το αντίρροπο φρεζάρισμα αφορά εκείνη την περίπτωση όπου το διάνυσμα της ταχύτητας κοπής είναι αντίθετο ως προς την σχετική κίνηση του τεμαχίου ως προς εργαλείο. Στην περίπτωση αυτή το κοπτικό εργαλείο συναντά το υλικό από το μέγιστο πλάτος κοπής και περιστρεφόμενο κινείται προς την ακατέργαστη πλευρά του τεμαχίου. Αυτό σημαίνει πως το αρχικό πάχος του αποβλίττου όπως αυτό έχει αναλυθεί σε προηγούμενη ενότητα, ξεκινάει από το μηδενικό πάχος και καταλήγει σε πάχος που είναι ίσο με την πρόωση ανά δόντι που προκύπτει από την ενεργή ταχύτητα πρόωσης και την ταχύτητα περιστροφής του εργαλείου.

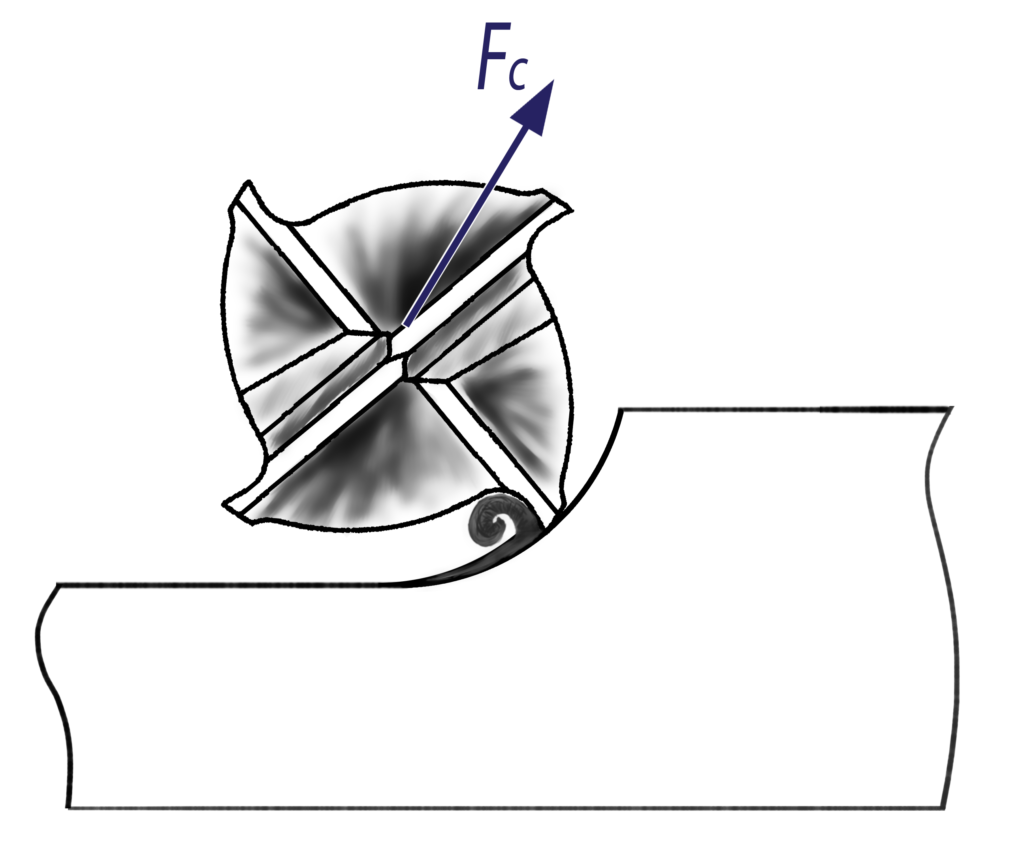

Επιπλέον, αυτό έχει σαν αποτέλεσμα την αρχική τριβή του κοπτικού εργαλείου με το υλικό μέχρι το αρχικό πάχος του αποβλίττου να είναι τέτοιο που να επιτρέπει την εκκίνηση της κοπής. Επίσης, σε αυτό το αρχικό στάδιο όπου το κοπτικό εργαλείο τρίβεται με το τεμάχιο και δεν πραγματοποιείται κοπή, το τεμάχιο παραμορφώνεται και ανάλογα την φύση του υλικού μπορεί αυτό να έχει σαν αποτέλεσμα την μερική επιφανειακή του εργοσκλήρυνση. Επιπρόσθετα, η ελαστική επαναφορά της επιφάνειας που δεν έχει παραμορφωθεί πλαστικά κατά το στάδιο της τριβής του εργαλείου με το τεμάχιο, μπορεί να έχει σαν συνέπεια την κοπή εκτός των προδιαγραφών που έχουν οριστεί κατά τις διαστασιολογικές ανοχές του τεμαχίου. Παρόλα αυτά η κατεργασία με αξιοποίηση της στρατηγικής του αντίρροπου φρεζαρίσματος καταπονεί το κοπτικό εργαλείο με δυνάμεις σχετικά παράλληλες στην ταχύτητα πρόωσης με αποτέλεσμα την παραγωγή γεωμετρικά κάθετων επιφανειών αφού η παραμόρφωση που προκαλείται είναι σχετικά παράλληλη στην κίνηση του κοπτικού εργαλείου. Επίσης, θα πρέπει να αναφερθεί ότι οι αναπτυσσόμενες δυνάμεις (Fc) τείνουν να έλκουν το τεμάχιο προς το εργαλείο με αποτέλεσμα να τίθεται ακόμη και ζήτημα επανεξέτασης του τρόπου συγκράτησης, πχ όταν πραγματοποιείται επιφανειακό φρεζάρισμα σε φρέζες οριζόντιας ατράκτου.

Ακόμη, ένα χαρακτηριστικό της κατεργασίας με αντίρροπο φρεζάρισμα είναι ότι τα απόβλιττα που αφαιρούνται από το τεμάχιο προωθούνται προς την κατεύθυνση της πρόωσης του κοπτικού εργαλείου, πράγμα που κατά περίπτωση μπορεί να σημαίνει την εμπλοκή τους στην περιοχή της κατεργασίας με άμεσο αποτέλεσμα στην παραγόμενη ποιότητα επιφάνειας.

Το τελευταίο χαρακτηριστικό του αντίρροπου φρεζαρίσματος είναι η ιδιότητά του να μην επηρεάζεται από το backlash της εργαλειομηχανής. Άλλωστε αυτός είναι και ο λόγος που το ομόρροπο φρεζάρισμα στην αγγλική λέγεται conventional milling αφού είναι εν γένει μονόδρομος στην επιλογή στρατηγικής όταν η κατεργασία είναι να γίνει σε συμβατικές εργαλειομηχανές ή σε εργαλειομηχανές με αξιοσημείωτο backlash. Ο λόγος που το backlash δεν επηρεάζει το αποτέλεσμα της κατεργασίας είναι ότι οι δυνάμεις που αναπτύσσονται κατά την κοπή είναι τέτοιες που ενισχύουν την ζεύξη του μεταφορικού κοχλία με το περικόχλιό του.

Ομόρροπο φρεζάρισμα

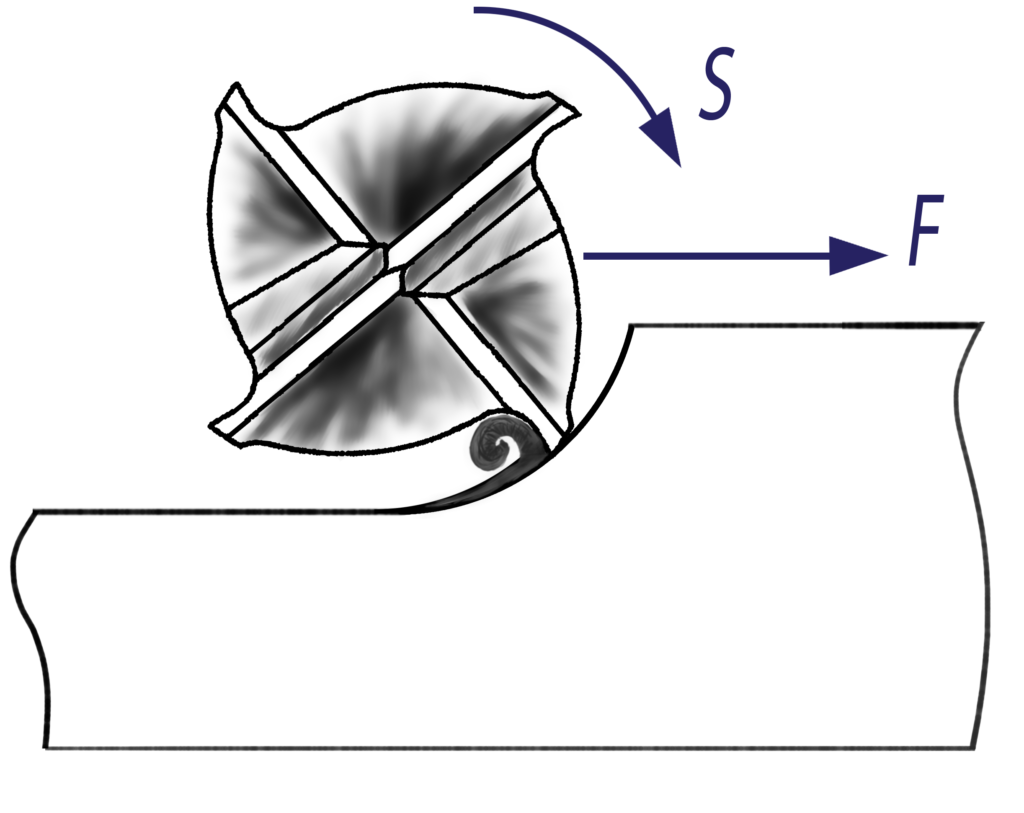

Το ομόρροπο φρεζάρισμα αφορά εκείνη την περίπτωση όπου το διάνυσμα της ταχύτητας κοπής είναι προς την ίδια κατεύθυνση με τη σχετική κίνηση του τεμαχίου ως προς εργαλείο. Στην περίπτωση αυτή το κοπτικό εργαλείο συναντά το υλικό από την ακατέργαστη πλευρά του τεμαχίου και περιστρεφόμενο κινείται προς το μέγιστο πλάτος κοπής. Αυτό σημαίνει πως το αρχικό πάχος του αποβλίττου όπως αυτό έχει αναλυθεί σε προηγούμενη ενότητα, ξεκινάει να είναι ίσο με την πρόωση ανά δόντι που προκύπτει από την ενεργή ταχύτητα πρόωσης και την ταχύτητα περιστροφής του εργαλείου και καταλήγει σε μηδενικό αρχικό πάχος όταν η κοπτική ακμή είναι στο μέγιστο πλάτος κοπής.

Σε αυτή την περίπτωση οι δυνάμεις της κοπής είναι σχετικά κάθετες στην κατεργαζόμενη επιφάνεια πράγμα που σημαίνει ότι τα εργαλεία τείνουν να παραμορφώνονται εκτός του επιπέδου κατεργασίας με αποτέλεσμα τα τεμάχια να κινδυνεύουν να παραβιάσουν τις απαιτήσεις των προκαθορισμένων γεωμετρικών προδιαγραφών. Επίσης, δεδομένης της γενικής κατεύθυνσης των δυνάμεων κοπής κατά το ομόρροπο φρεζάρισμα, το κοπτικό εργαλείο τείνει να ωθεί τα τεμάχια προς το τραπέζι στην περίπτωση της επιφανειακής κατεργασίας σε εργαλειομηχανές οριζόντιας ατράκτου με αποτέλεσμα την απλούστευση της συγκράτησης. Παρόλα αυτά η διαδικασία της αφαίρεσης υλικού με τη στρατηγική του ομόρροπου φρεζαρίσματος έχει ως συνέπεια την απομάκρυνση των αποβλίττων από την περιοχή της κοπής ελαχιστοποιώντας την πιθανότητα εμπλοκής τους στην περιοχή της κοπής.

Ακόμη πρέπει να σημειωθεί ότι το ομόρροπο φρεζάρισμα δεν ενδείκνυται όταν η κατεργασία πρόκειται να γίνει σε εργαλειομηχανές με αξιόλογο backlash διότι οι δυνάμεις κοπής τείνουν να επηρεάζουν την σύζευξη του μεταφορικού κοχλία με το περικόχλιό του εισάγοντας κραδασμούς στην κοπή οι οποίοι επηρεάζουν αρνητικά το προσδόκιμο ζωής του κοπτικού εργαλείου.

Αντίρροπο ή Ομόρροπο Φρεζάρισμα;

Το ερώτημα αυτό είναι αδύνατον να απαντηθεί μονολεκτικά αφού θα πρέπει να αντιπαρατεθούν οι δύο στρατηγικές και να εξετασθούν οι περιπτώσεις όπου η μία υπερτερεί της άλλης. Έτσι λοιπόν σε αυτή την ενότητα του άρθρου θα συγκριθούν οι δύο στρατηγικές και θα προσπαθήσουμε να ξεκαθαρίσουμε το πότε θα πρέπει να χρησιμοποιείται η μία ή η άλλη.

Καταρχήν, θα πρέπει να τονισθεί ότι στην γενικότητα των περιπτώσεων το ομόρροπο φρεζάρισμα υπερτερεί του αντίρροπου για τους λόγους που παρατίθενται στην συνέχεια.

Στο ομόρροπο φρεζάρισμα τα εργαλεία εκκινούν την κατεργασία αμέσως με την εμπλοκή τους με την επιφάνεια του τεμαχίου σε αντίθεση με το αντίρροπο φρεζάρισμα όπου τα εργαλεία τρίβονται με το υλικό πριν συναντήσουν το απαραίτητο αρχικό πάχος αποβλίττου ώστε να εκκινήσει η κατεργασία. Αυτό έχει σαν αποτέλεσμα στο ομόρροπο φρεζάρισμα, τα εργαλεία να φθείρονται πιο αργά αφού δεν τρίβονται κατά την εκκίνηση της δημιουργίας του αποβλίττου. Επίσης, για τον ίδιο λόγο δεν υφίσταται εργοσκλήρυνση στην επιφάνεια του τεμαχίου και ακόμη τα παραγόμενα τεμάχια χαρακτηρίζονται από ανώτερες διαστασιολογικές ακρίβειες. Κατά το ομόρροπο φρεζάρισμα η θερμότητα που παράγεται κατά τη διαδικασία της δημιουργίας του αποβλίττου τείνει να απάγεται από το απόβλιττο. Στον αντίποδα στο αντίρροπο φρεζάρισμα η θερμότητα που παράγεται μεταφέρεται σε μεγάλο βαθμό στο τεμάχιο, πράγμα που σε συνδυασμό με τα όσα έχουν αναφερθεί για την αρχική τριβή του εργαλείου στο τεμάχιο, έχει σαν αποτέλεσμα να συμβάλλει στην πιθανή απόκλιση από τις διαστασιολογικές ανοχές. Τα παραπάνω συνηγορούν στο ότι κατά το ομόρροπο φρεζάρισμα οι ενεργειακές απαιτήσεις είναι σημαντικά μικρότερες από ότι στο αντίρροπο. Τέλος, η παραγόμενη επιφάνεια είναι ανώτερη γιατί στο ομόρροπο φρεζάρισμα δεν υπάρχει ο κίνδυνος να κατεργαστούν εκ νέου τα απόβλιττα λόγω του ότι απομακρύνονται λόγω της κινηματικής της κατεργασίας.

Παρόλα αυτά υπάρχουν μερικές περιπτώσεις όπου το αντίρροπο φρεζάρισμα υπερτερεί του ομόρροπου. Έτσι όταν γίνεται κατεργασία επιφανειακά σκληρυμένων τεμαχίων, είναι προτιμότερο να αξιοποιείται η στρατηγική του αντίρροπου φρεζαρίσματος αφού έτσι το κοπτικό εργαλείο δεν έρχεται άμεσα σε επαφή την σκληρυμένη περιοχή του υλικού αλλά η κοπή εκκινεί από το εσωτερικό του υλικού προς την επιφάνειά του. Επίσης, όταν μας ενδιαφέρει η επίτευξη ανώτερων γεωμετρικών προδιαγραφών, τότε θα πρέπει τουλάχιστον η αποπεράττωση να γίνεται με την στρατηγική του αντίρροπου φρεζαρίσματος αφού οι δυνάμεις (Fc) που αναπτύσσονται κατά την κατεργασία τείνουν να είναι σχεδόν παράλληλες με την επιφάνεια της κατεργασίας πράγμα που σημαίνει ότι η παραμόρφωση του εργαλείου κατά την κοπή δεν τείνει να έχει μεγάλη επιρροή στις γεωμετρικές αποκλίσεις. Επιπλέον και για τον ίδιο λόγο το αντίρροπο φρεζάρισμα μπορεί να δώσει καλύτερα αποτελέσματα στην περίπτωση όπου κατεργάζονται λεπτότοιχα τεμάχια αφού οι δυνάμεις κοπής τείνουν να μην παραμορφώνουν τόσο τα τοιχώματά τους. Τέλος, το αντίρροπο φρεζάρισμα είναι σχεδόν πάντα μονόδρομος στις περιπτώσεις όπου η κατεργασία πραγματοποιείται σε εργαλειομηχανές με αξιοσημείωτο backlash.

Εν κατακλείδι, το ομόρροπο φρεζάρισμα είναι συνήθως μονόδρομος και όχι άδικα αφού υπερτερεί στην γενικότητα των περιπτώσεων. Παρόλα αυτά θα πρέπει να αναλογιζόμαστε και τα θετικά του αντίρροπου φρεζαρίσματος και να το εφαρμόζουμε όπου αυτό μπορεί να δώσει καλύτερα αποτελέσματα.

Στην γενικότητα των περιπτώσεων, μία στρατηγική κοπής που μπορεί να δώσει πολύ καλά αποτελέσματα τόσο από πλευράς διαστασιολογικής όσο και από γεωμετρικής ακρίβειας, είναι η υιοθέτηση του ομόρροπου φρεζαρίσματος για το ξεχόνδρισμα και το φινίρισμα και ακολούθως η επανάληψη του φινιρίσματος με στρατηγική αντίρροπου φρεζαρίσματος (ή η υιοθέτηση του ομόρροπου φρεζαρίσματος για το ξεχόνδρισμα και το προφινίρισμα και ακολούθως το φινίρισμα με στρατηγική αντίρροπου φρεζαρίσματος). Προσοχή όμως γιατί η στρατηγική αυτή μπορεί να δώσει τεμάχια εκτός προδιαγραφών εάν το backlash της εργαλειομηχανής δεν είναι αντισταθμισμένο.

Εάν θέλετε να διαβάσετε περισσότερα για την κατεύθυνση των δυνάμεων κοπής και την παραμόρφωση των κοπτικών εργαλείων και του τεμαχίου κατά τις κατεργασίες, μπορείτε να δείτε την παρακάτω βιβλιογραφική πηγή:

Εάν δεν θέλετε να χάνετε τα άρθρα μας, εγγραφείτε στο newsletter μας και θα σας ενημερώνουμε για να νέα άρθρα που θα αναρτούμε καθώς και για τις επόμενες διοργανώσεις των σεμιναρίων προγραμματισμού CNC εργαλειομηχανών.

Για οποιαδήποτε απορία ή πρόβλημα έχετε σχετικά με τις κατεργασίες και τον προγραμματισμό CNC εργαλειομηχανών θα χαρούμε να σας βοηθήσουμε να βρείτε την καλύτερη δυνατή λύση!